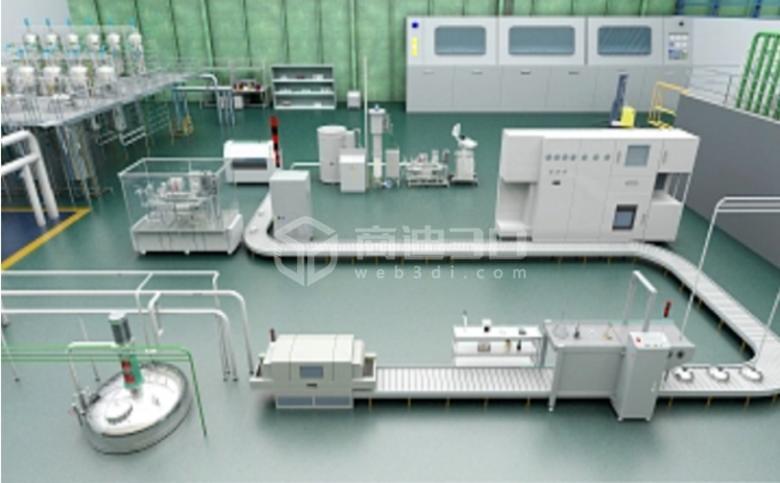

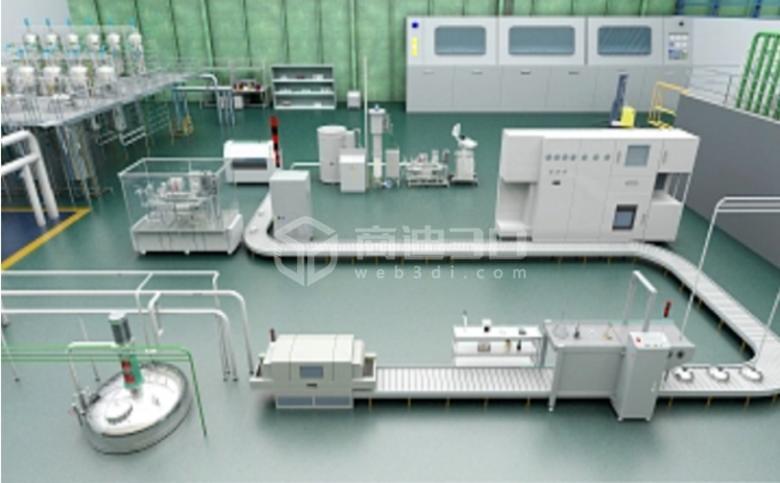

数字孪生工厂三维建模标准化制作涵盖多个关键步骤。首先是全面收集工厂设备、布局、原材料及产品等数据,确保信息精准。接着制定几何、材质纹理、模型层次结构等规范标准,保障模型一致性与准确性。然后选择合适的建模软件与辅助工具,像 3ds Max、SolidWorks 等。在模型构建中,依次完成建筑、生产线、设备及物料模型搭建,并通过与实际比对进行验证优化,确保模型符合工厂实际情况,最后建立更新维护机制,使模型随工厂发展保持时效性与实用性。

数据收集与准备阶段

测量工厂建筑物的尺寸,包括厂房的长度、宽度、高度,以及内部的柱子位置、门窗位置和大小等。这些数据是构建工厂建筑框架模型的基础。

确定车间内各生产线的位置、走向和相互连接关系。例如,在汽车装配车间,要记录不同装配工位的顺序、输送带的路径、零部件存储区与装配线的相对位置等。

收集物流通道的数据,包括通道的宽度、高度限制、转弯半径等,这些数据对于模拟物流车辆和物料搬运设备的运行很关键。

对于工厂内的各种设备,需要收集详细的规格参数。这包括设备的几何尺寸(如长度、宽度、高度、直径等)、形状特征(是立方体、圆柱体还是复杂的不规则形状)、机械运动部件的运动范围(如机器人手臂的旋转角度、传送带的运行速度和长度等)。例如,在对数控机床进行建模时,要准确记录机床的工作台尺寸、刀具库的形状和刀具数量、各轴的行程范围等数据。

-

同时,收集设备的性能数据,如功率、生产能力、精度要求等。这些数据对于在三维模型中准确体现设备的功能属性非常重要。以注塑机为例,要记录其最大注塑量、锁模力、注射速度等性能参数,以便在模型中模拟其实际工作状态。

建模规范与标准制定

建立材质库,对工厂内不同类型的材料进行分类和标准化表示。例如,对于金属材料,根据其光泽度、颜色(如钢铁的银灰色、铜的红棕色)、反射率等属性进行分类。对于塑料材料,考虑其透明度、硬度等特性来确定材质标准。

规范纹理的使用。纹理可以增强模型的真实感,如在地面、墙面和设备表面添加纹理。规定纹理的分辨率,避免过高或过低的分辨率影响模型性能或视觉效果。例如,对于厂房地面的纹理,分辨率可以设置为每平方米 512×512 像素左右。同时,纹理的图案要符合实际情况,如仓库地面可以是水泥纹理,而办公区域地面可以是地毯纹理。

确定基本几何元素(点、线、面、体)的精度要求。例如,对于工厂建筑的墙面建模,规定墙面平面的平整度误差在一定范围内,如 ±0.01 米,以确保模型的准确性。

统一几何形状的表示方法。对于复杂的设备或产品形状,采用合适的建模方法,如使用 NURBS(非均匀有理 B 样条)曲线和曲面来精确表示具有光滑外观的物体,如汽车外壳、机械零件的复杂曲面等。

-

规定模型的比例和单位。在整个工厂三维建模过程中,要统一使用公制或英制单位,并且模型的比例要与实际工厂布局和设备尺寸相匹配,如 1:100 或 1:1 等比例,根据实际需求确定。

建模软件与工具选择

根据建模需求,选择合适的插件。例如,在进行工厂布局建模时,使用 SketchUp 的一些空间规划插件可以方便地布置生产线和设备。对于模型的优化和轻量化处理,有专门的模型轻量化插件,如 3ds Max 中的 Polygon Cruncher 插件,可以减少模型的面数,提高模型的加载和运行速度。

利用数据采集工具,如激光扫描设备对应的点云处理软件。如果采用激光扫描技术获取工厂的实际数据,需要使用配套的点云处理软件(如 FARO Scene)来处理扫描得到的海量点云数据,将其转换为可用于建模的几何模型。

对于工厂三维建模,常用的软件有 Autodesk 3ds Max、Maya、SolidWorks、Catia 等。3ds Max 和 Maya 在创建具有高质量视觉效果的模型方面表现出色,适用于需要精细渲染的场景,如工厂的展示模型。SolidWorks 和 Catia 则更侧重于精确的工程设计和制造,能够方便地进行机械零件设计和装配建模,对于工厂内的设备建模非常合适。

-

评估软件的功能,如是否具备强大的几何建模工具、是否支持多种数据格式导入 / 导出(如 STEP、IGES 等格式,方便与其他工程软件交换数据)、是否有高效的模型渲染引擎等。

模型构建过程

根据收集的原材料和产品数据,创建其几何模型。对于形状规则的原材料(如正方体的木块、圆柱体的钢材等),可以使用基本几何形状工具进行建模。对于形状复杂的产品,如电子产品的外壳带有复杂的曲线和按钮等细节,需要使用曲面建模工具进行精细建模。

考虑原材料的堆放和产品的包装方式,在模型中进行相应的布置。例如,在仓库模型中,将原材料按照实际的堆放高度和排列方式进行摆放,产品按照包装后的托盘形式或货架存储形式进行放置。

对于生产线,按照收集的生产线布局数据,使用建模软件中的路径工具来创建输送带、轨道等输送设备的模型。例如,在食品包装生产线建模中,通过绘制输送带的路径,然后赋予输送带的几何模型相应的运动属性,使其能够模拟实际的运行状态。

设备建模可以采用两种方式。一种是根据设备的详细数据进行从零开始的精确建模,另一种是导入设备制造商提供的三维模型(如果有)。在建模过程中,要准确体现设备的外观形状和内部结构(如果需要在模型中展示)。例如,对于复杂的自动化设备,要建模出其控制柜内部的电路板、接线等结构,或者通过透明外壳等方式展示其内部工作原理。

模型验证与优化

对模型进行性能测试,检查模型的加载时间、渲染速度等指标。如果模型加载时间过长或渲染速度过慢,会影响用户体验。可以通过减少模型的面数、压缩纹理等方式进行优化。例如,对于一些对视觉效果影响不大的模型细节,可以采用简化的几何形状来代替复杂的精细模型,以降低模型的复杂度。

优化模型的交互性。如果模型需要用于培训、虚拟巡检等场景,要确保用户能够方便地操作模型,如能够快速切换视角、控制设备的运动演示等。可以通过优化模型的交互界面和操作逻辑来实现。

模型更新与维护

19872700032

19872700032

19872700032

19872700032

官方公告

官方公告 行业资讯

行业资讯 技术分享

技术分享 智慧储能

智慧储能 720云实景VR

720云实景VR 3d电子说明书

3d电子说明书 山西3d可视化

山西3d可视化 海南3d可视化

海南3d可视化 北京3d可视化

北京3d可视化 上海3d可视化

上海3d可视化